Những lưu ý để đảm bảo chất lượng gia công cắt dây Sodick

Cắt dây tia lửa điện EDM là phương pháp gia công đặc biệt, khi so sánh với các phương pháp gia công truyền thống như phay, tiện. Do đó, việc nắm rõ các yếu tố ảnh hưởng đến độ chính xác là điều quan trọng của việc vận hành máy.

Sau đây là các yếu tố ảnh hưởng đến độ chính xác của máy cắt dây Sodick khi vận hành.

1/ Đường kính dây và đầu dẫn hướng dây:

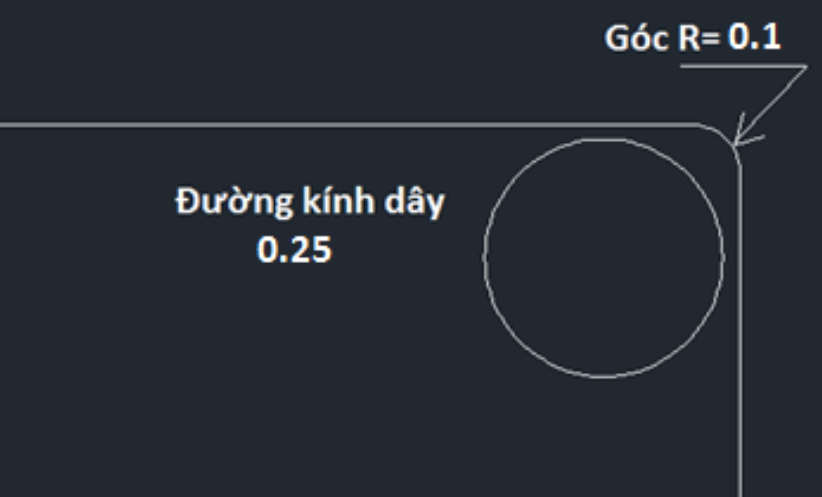

Người vận hành nên suy xét lựa chọn đường kính của dây trước khi sử dụng để gia công chi tiết. Nói chung, đường kính dây càng lớn sẽ đảm bảo tốc độ cắt sẽ càng nhanh. Tuy nhiên, bạn cũng phải chú ý đến bán kính trong nhỏ nhất trên bản vẽ và sử dụng một đường kính dây có khả năng gia công được bán kính đó.

Ví dụ, Nếu góc bán kính R là 0.1 mm bạn phải sử dụng dây có đường kính là 0.2 mm hoặc dây có đường kính nhỏ hơn.

Trên máy cắt dây Sodick, các đường kính dây cắt tiêu chuẩn thường được dùng là 0.20mm và 0.25mm. Ngoài ra, người sử dụng cũng có thể dùng dây cắt với đường kính lớn 0.30mm hoặc các đường kính nhỏ 0.15mm, 0.10mm; hay cực nhỏ 0.07mm, 0.05mm cho các ứng dụng cắt đặc biệt.

Tương ứng với mỗi kính dây, máy cắt dây cần sử dụng hệ thống Guide (Đầu dẫn hướng dây) tương ứng:

Hệ thống đầu dẫn hướng dây: sẽ bao gồm đầu dẫn hướng xỏ dây, đầu dẫn hướng dây trên và đầu dẫn hướng dây dưới. Khi thay đổi đường kính dây, bạn phải thay đổi toàn bộ các linh kiện này để đảm bảo việc dẫn dây cắt được chính xác.

Ngoài ra, Với các môt số máy Sodick để sử dụng được với dây đường kính nhỏ (<0.1 mm), bộ nguồn phóng điện sẽ yêu cầu phải có trang bị hệ mạch cắt chuyên dụng (HTP circuit)

Lựa chọn loại dây cắt loại cứng hay mềm: Sodick đã phát triển bộ nguồn cung cấp năng lượng để cắt bằng điện cực dây đồng thau (brass wire) đạt tốc độ cao và độ chính xác cao. Dây cứng (hard brass wire) làm việc tốt nhất trong tất cả các điều kiện cắt nói chung, cắt côn lên đến 10 độ và hoạt động ổn định khi xỏ dây tự động. Sử dụng dây đồng độ cứng trung bình có thể cắt côn từ 11° đến 20°, và dây đồng mềm (soft brass wire) có thể cắt côn đến 21° hoặc cao hơn.

Xem thêm: Các loại dây cắt cho máy cắt dây tia lửa điện

2/ Chế độ xối (flushing) và nắp chụp nước (nozzle)

Flushing là chế độ tạo ra tia nước áp lực cao bao quanh dây trong quá trình gia công, xối chẩy qua nắp chụp nước trên (đậy lên đầu dẫn hướng dây trên) và đẩy xuống phía nắp chụp dưới (đậy lên đầu dẫn hướng dây dưới).

Nắp chụp trên được gắn vào đầu trên của máy, nắp chụp dưới ở vị trí đầu máy dưới và cách bề mặt bàn máy một khoảng 0.1 mm. Khi gia công, đặt vị trí trục Z để nắp chụp trên cách bề mặt phôi một khoảng 0.1 mm – 0.15 mm. Đây được coi là chế độ phụt hoàn hảo.

Một số nắp chụp nước có kích thước khác nhau.

Nắp chụp nước tiêu chuẩn là 6 mm I.D. (đường kính trong) và có thể được sử dụng để cắt một góc côn tối đa là 10°.

Nắp chụp nước 10mm I.D. (đường kính ngoài) là cho góc côn lên đến 20 °

Chế độ xối nước (Flushing) là một trong những yếu tố quan trọng góp phần vào quá trình gia công EDM. Điều này là do các phoi dạng hạt nhỏ được tạo ra bởi quá trình gia công phải được loại bỏ khỏi khe hở phóng điện, nếu không sự đốt cháy của những hạt này sẽ xảy ra và tính chất cách điện của điện môi sẽ bị khử, kết quả tạo thành quá trình gia công không ổn định.

Bạn sẽ thấy rằng chế độ xối nước càng tốt, tốc độ cắt sẽ càng nhanh và ổn định, trường hợp đứt dây sẽ giảm. Khi cắt thô, bạn để chế độ high flushing pressure (code T84) để loại bỏ phoi. Khi cắt tinh, bạn để chế độ low flushing pressure (code T85) để ngăn ngừa áp lực của nước làm lệch, rung dây.

Khi dây tiến vào cắt 1 góc cạnh của phôi, lưu lượng phụt bị phân tán bởi bề mặt cạnh của phôi đó. Khi dây không được vật liệu phôi bao quanh trên cả hai mặt dây một khoảng 6 mm, thì chế độ phụt sẽ không được hoàn hảo và quá trình cắt xảy ra không ổn định. Do đó, năng lượng điện phải được giảm.

Có 2 kích cỡ của các nozzle mà đi kèm với máy mới.

Đối với cắt côn lên đến 10 ° sử dụng I.D. 6mm nozzle (tiêu chuẩn).

Đối với cắt côn lên đến 20 ° sử dụng I.D. 10 mm nozzle.

Khi bạn đã có nắp chụp nước thích hợp cho góc côn bạn muốn cắt. Bạn nên chạy chế đọ DRY trước khi gia công để đảm bảo dây không chạm được vào cạnh trong của nắp chụp. Nếu dây chạm vào cạnh trong, bạn nên thay thế một nắp chụp nước khác với I.D. lớn hơn.

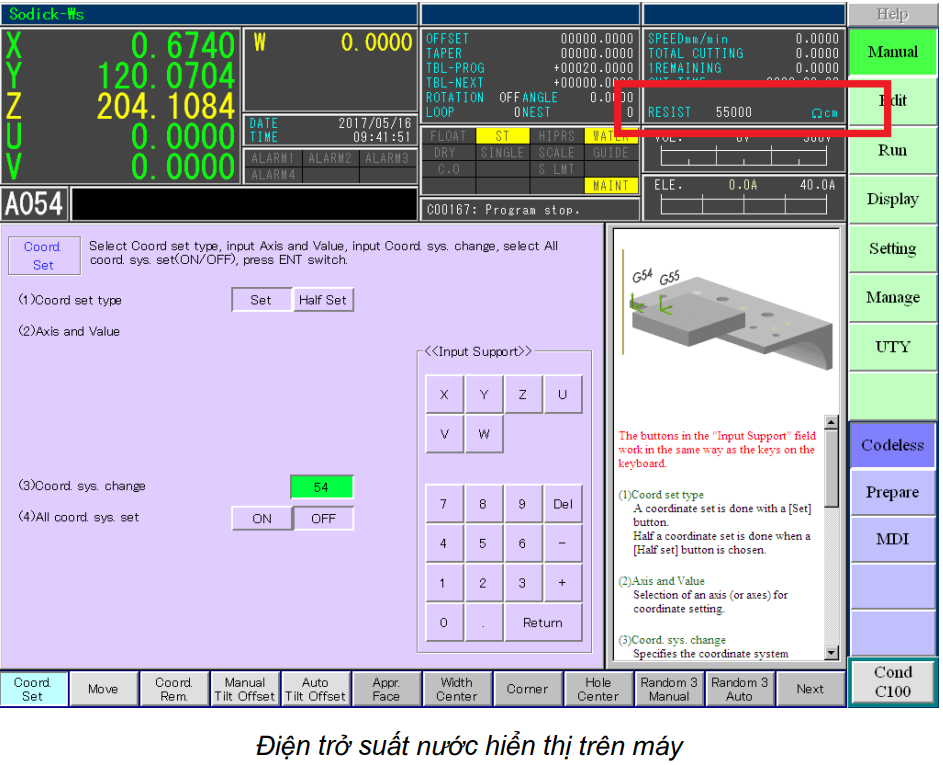

3/ Điện trở suất của nước.

Điện trở nước ảnh hưởng đến quá trình gia công EDM. Nước được sử dụng như là một chất điện môi, có nghĩa là nước là một chất cách điện. Tuy nhiên, trong thực tế thì khó có thể có loại nước như vậy. Do đó, việc sử dụng bình chứa chất trao đổi ion nối với bể nước để loại bỏ các ion tích điện trong nước, làm tăng điện trở suất của nước và duy trì một điện trở suất ổn định.

Điện trở suất của nước cao cho phép tập trung phóng điện, máy sẽ cắt nhanh hơn, ổn định và cũng giảm lượng gỉ sét của phôi. Điện trở suất nước thấp làm tia lửa điện phóng ra ngoài khỏi vùng cắt, làm chậm quá trình cắt. Nó cũng có thể gây gỉ trên phôi.

Đây là lý do tại sao cần thiết để giám sát điện trở suất hàng ngày. Các thiết lập bình thường đối với điện trở suất của nước là 55000 ohm đến 65000 ohm.cm. Khi bình DI không thể duy trì mức điện trở suất của 55000 hoặc cao hơn, nó phải được thay thế nhựa deionization mới.

Làm sạch cảm biến điện trở nước trong bể chứa để có máy đưa ra kết quả đúng.

• Thiết lập giá trị giới hạn điện trở nước trong Setting / USER 2.

• Tùy chọn Super PIKA yêu cầu setting cao hơn.