Giới thiệu cơ bản về cắt dây tia lửa điện – Wirecut EDM

Cắt dây tia lửa điện (Wirecut electric discharge machining – WEDM) được giới thiệu vào cuối thập niên 1960. Lúc đó nó là công nghệ mang tính đột phá và độc nhất vô nhị. Thời điểm đó, mặc dù nó thể hiện được khả năng gia công các vật liệu cứng nhưng độ chính xác không vượt trội. Do vậy, phương pháp gia công này không thu hút được nhiều sự quan tâm.

Trong vài chục năm trở lại đây, công nghệ WEDM đã có những sự phát triển vượt bậc. Các máy WEDM ngày càng tinh vi hơn và ngày càng thể hiện tính hiệu quả cao và khả năng đạt độ chính xác cao.

1.Nguyên lý gia công

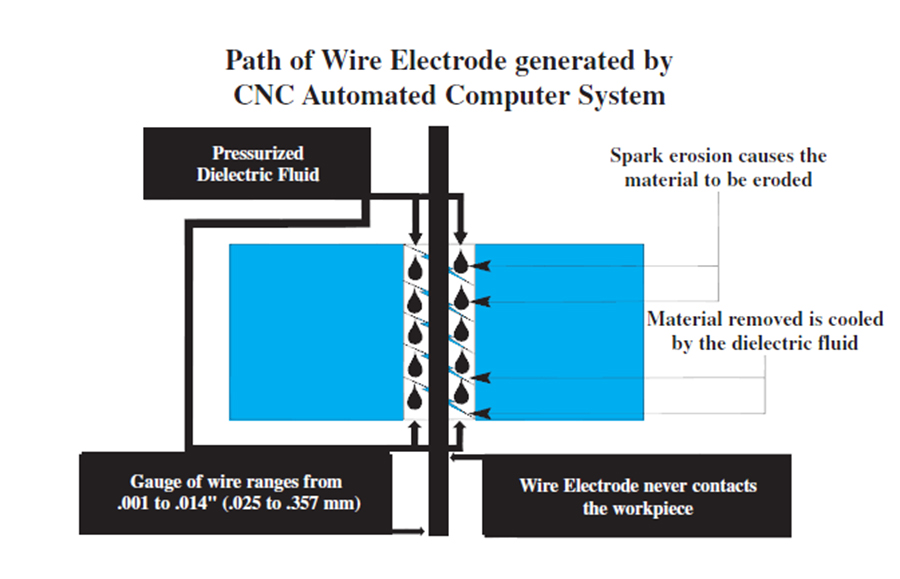

Gia công tia lửa điện (Electrical discharge machining) hay ăn mòn điện là sự ăn mòn kim loại bằng tia lửa điện. Trong gia công bằng tia lửa điện, dụng cụ và chi tiết là hai điện cực, trong đó dung cụ là Cathod và chi tiết là Anod. Hai điện cực này được đặt trong dung dịch cách điện luôn có các ion di chuyển tự do. Khi điện áp tăng lên thì từ bề mặt âm có điện tử phóng ra, tiếp tục tăng điện áp thì chất lỏng giữa hai điện cực bị ion hóa làm cho khoảng chất lỏng đó trở nên dẫn điện. Hiện tượng này gọi là hiện tượng đánh thủng điện.Dòng điện tiếp tục chạy chừng nào điện áp chưa đạt trị số bằng “trị số tắt”, ở đó quá trình phóng điện không duy trì được nữa

Do thời gian phóng điện ngắn (khoảng 10’4 đến 10’8 giây) nên nhiệt truyền tới chi tiết gia công ít và không sâu chù yếu tập trung trên bề mặt với nhiệt độ rất cao làm chày và bốc hơi kim loại trong vùng này. Phoi của quá trình gia công là các gọt kim loại bị tách khỏi các điện cực và đông đặc lại thành những hạt nhỏ dạng hình cầu. Khi các hạt bị đẩy ra khỏi vùng gia công, khe hở giữa hai điện cực lớn lên và sự phóng điện không còn nữa. Để tiếp tục gia công cần điều chình hai điện cực lại gần nhau và quá trình trên được lặp lại liên tục.

Trong quá trình gia công có sự ăn mòn ở cả hai điện cực (chi tiết gia công và dụng cụ) nhưng sự ăn mòn nay không đối xứng. Bằng cách lựa chọn các thông số như : độ phân cực, tính dẫn nhiệt, nhiệt độ nóng chảy của vật liệu, thời gian kéo dài cường độ xung điện một cách thích hợp ta có thể đạt được độ mòn 99,5% cho điện cực chi tiết và 0,5% cho điện cực dụng cụ

Cắt dây tia lửa điện là một hình thức đặc biệt của gia công tia lửa điện. Điểm khác nhau cơ bản giữa cắt dây tia lửa điện và xung điện (Die-sinker EDM) là thay vì sử dụng những điện cực thỏi có hình dạng phức tạp thì trong WEDM điện cực là một sợi dây có đường kính từ 0,1 – 0,3mm. Dây này được cuốn liên tục và chạy theo một biên dạng cho trước, cắt được bề mặt 2D và 3D phức tạp.

Chuyển động của dây cắt được điều khiển theo một đường bao nằm trong hệ tọa độ XY. Thường thì bàn máy được điều khiển CNC để tạo ra chuyển động theo các phương X và Y. Kết hợp dịch chuyển phụ đầu dẫn dây trên và dưới theo trục U, V tạo ra các góc nghiêng giây giúp máy gia công cắt được các góc côn từ 20-30o tùy thuộc vào chiều dầy phôi gia công.

Chuyển động được điều khiển này tạo thành một đường liên tục với độ chính xác khoảng 0,001mm và chuyển động này phải được lập trình bằng các phần mềm CAD/CAM có modul cho máy cắt dây. Cũng có thể lập trình bằng tay cho các ứng dụng đơn giản.

Dây cắt được dẫn hướng thông qua hai cơ cấu dẫn hướng (wire guilde) bằng kim cương. Tùy vào đường kính của dây mà đường kính trong của lỗ cơ cấu dẫn hướng dây có giá trị phù hợp. Thường nhà cung cấp kèm theo máy chính một số bộ cơ cấu dẫn hướng thích hợp cho vài loại cỡ đường kính dây cắt.

Phần lớn các máy cắt dây đời mới đều đều trang bị hệ thống xỏ dây tự động (Auto wire threading – AWT)

Giữa gia công xung điện (Die-siker EDM) và gia công bằng dây cắt (Wirecut EDM) có một số khác biệt như sau:

– Gia công bằng điện cực thỏi người ta sử dụng dầu làm chất điện môi thì trong WEDM lại dùng nước khử khoáng. (Một số máy cắt dây WEDM có độ chính xác cao cũng có thể sử dụng điện môi là dầu)

– Khi gia công bằng điện cực thỏi, sự phóng điện xảy ra giữa mặt đầu điện cực với chi tiết gia công còn khi gia công bằng dây cắt thì sự phóng điện xảy ra giữa mặt bên dây cắt với chi tiết gia công

– Vùng phóng điện khi gia công bằng điện cực thỏi bao gồm mặt đầu và góc của điện cực. Còn vùng phóng điện khi gia công bằng dây cắt chỉ bao gồm mặt 180o của dây cực khi nó tiến đến cắt chi tiết gia công.

2. Máy cắt dây tia lửa điện

Máy cắt dây tia lửa điện thường được chia thành 4 phần :

-Hệ thống cơ khí :thân máy, bàn máy, hệ thống dẫn dây..

-Hệ thống điện môi: thùng chứa điện môi, hệ thống lọc, hệ thống trao đổi ion

-Tủ điện nguồn

-Hệ điều khiển số CNC

Một máy cắt dây hiện đại ALN400G của Sodick Nhật bản

Tùy theo tiêu chí,có thể chia máy cắt dây tia lửa điện thành 2 loại: Máy WEDM truyền thống và máy WEDM CNC

Máy WEDM truyền thống là loại máy đầu tiên dùng dây cắt điều khiển bằng tay. Loại này có kết cấu đơn giản, khả năng công nghệ kém và độ chính xác kém. Chất lượng khi gia công trên máy này phụ thuộc vào tay nghề công nhân vận hành máy và chỉ gia công được những dạng hình học đơn giản, không gia công được bề mặt phức tạp như bề mặt côn, bánh răng…

Máy WEDM CNC là loại EDM điều khiển chương trình số. Loại này có kết cấu phức tạp hơn nhiều, tuy nhiên khả năng công nghệ của nó rất cao. Nó có thể gia công được các bề mặt có độ phức tạp cao với độ chính xác cao.

Bên cạnh quá trình gia công WEDM bình thường, quá trình gia công WEDM 5 trục “thực” cũng đang dần trở nên phổ biến. Gia công WEDM 5 trục “thực” có sự khác biệt với gia công CNC 5 trục. Thông thường người ta nghĩ rằng khi nghiêng bộ dẫn dây cắt sẽ thành gia công 5 trục.

Trong thực tế, gia công WEDM 5 trục “thực” phải có hệ thống bàn xoay (kiểu indexing) để làm xoay chi tiết gia công. Chi tiết khi gá lên bàn xoay này có thể được xoay đồng thời trong quá trình gia công. Phổ biến hơn, các bàn xoay được dùng để phân độ chi tiết gia công với gia số định trước, đặc biệt hữu dụng khi yêu cầu gia công chi tiết với dung sai nghiêm ngặt. Gia công WEDM 5 trục thường được áp dụng để chế tạo các chi tiết phức tạp trong hàng không, y học và trong kỹ nghệ truyền thông

3. Dây cắt

Các dây cắt thường chỉ sử dụng một lần, nhưng cũng có loại được sử dụng nhiều lần. Đối với gia công cắt dây, vật liệu làm điện cực phải có các tính chất sau:

– Dẫn điện tốt

– Có nhiệt độ nóng chảy cao

– Có độ giãn dài cao

– Có tính dẫn nhiệt tốt

Dựa vào thành phần của dây cắt người ta chia ra làm hai loại là loại không có lớp phủ (đơn thành phần) và loại có lớp phủ (đa thành phần).

Loại không có lớp phủ

Dây cắt truyền thống sử dụng trong máy cắt dây EDM là một kim loại đơn thành phần như đồng đỏ, đồng thau và molipđen. Đồng đỏ được sử dụng đầu tiên vì nó có tính dẫn điện cao và dễ chế tạo thành những dây có đường kính nhỏ. Khoảng năm 1979 thì dây đồng đỏ được thay thế bằng đồng thau để cải thiện tốc độ gia công. Vì tác dụng làm nguội của kẽm và sự tạo thành ôxit kẽm có xu hướng giảm sự đứt dây.

Loại dây có lớp phủ (coated wire)

Đồng thau đã chứng minh độ tin cậy của nó cho quá trình EDM vì nó dung hòa giữa độ bền/độ dai, độ dẫn nhiệt và khả năng cho sục chất điện môi. Tuy nhiên, các dây cắt không có lớp phủ vẫn còn bị hạn chế bởi một sự dung hòa giữa các tính chất. Các dây cắt có lớp phủ đã được sử dụng để thêm vào một số tính chất độc lập. Các dây cắt có lớp phủ có độ bền kéo cao và độ thoát nhiệt cao trong quá trình gia công. Lớp phủ có thể là kẽm, ôxyt kẽm, graphit, đồng đỏ với lõi là đồng thau… Dây cắt phủ kẽm cải thiện đáng kể khả năng cho sục chất điện môi hơn dây đồng thau không phủ. Một lớp phủ graphit làm tăng đột ngột khả năng cho sục chất điện môi của molipđen bằng cách sinh ra các khí CO, CO2. Graphit cũng sinh ra một tia lửa điện nóng hơn cho phép đạt năng lượng cao hơn trong khe hở phóng điện. Các lớp phủ thường dày từ 5 – 10µm.

4.Chất điện môi

Chất điện môi và sự sục rửa có các chức năng sau:

– Cách ly khe hở gia công trước khi một lượng lớn năng lượng được tích lũy và tập trung năng lượng phóng điện vào một vùng nhỏ.

– Khôi phục điều kiện khe hở mong muốn bằng cách làm lạnh khe hở và khử ion hóa.

– Rửa trôi phoi ra khỏi vùng gia công, làm nguội dây và làm nguội chi tiết gia công.

Hầu hết các máy cắt dây EDM sử dụng chất điện môi là nước khử khoáng. Thuận lợi cơ bản của nước là chất lượng làm nguội tốt. Độ tinh khiết của nước được đánh giá bằng điện trở suất. Điện trở suất càng thấp thì năng suất bóc vật liệu càng cao. Tuy nhiên không nên sử dụng nước có điện trở suất quá thấp. Khi thêm vào một số chất hữu cơ có thể cải thiện tốc độ cắt.

Trong gia công WEDM, thường chất điện môi được đưa vào khe hở gia công nhờ một áp cao (15 – 20bar). Dòng chảy này được phun đồng trục với dây cắt. Thông thường thì kết hợp phun từ dưới lên và từ trên xuống bằng hai vòi phun.

Mặc dù nước có ưu điểm là chất lượng làm nguội tốt, tốc độ cắt cao. Nhưng nước có nhược điểm là ăn mòn chi tiết gia công và các cơ cấu máy. Vì thế trong một số trường hợp máy cắt dây có thể sử dụng dầu thay cho nước vì dầu không ăn mòn chi tiết gia công. Với điện trở suất cao làm phát sinh dễ dàng các tia lửa điện cực nhỏ, tạo nên bề mặt chi tiết có độ bóng cao. Vì thế dầu là môi trường lý tưởng để gia công tinh chính xác với dây cực mảnh. Không có ăn mòn điện hóa và ăn mòn bề mặt trong dầu nên lượng coban trong hợp kim cứng không bị suy giảm.

Chất lượng bề mặt và độ bền lâu sau khi gia công trong dầu cao hơn nhiều so với khi gia công trong nước. Khi gia công trong dầu có thể dùng dây điện cực rất mảnh với đường kính 0,025 – 0,03mm.

5.Chất lượng bề mặt khi gia công WEDM

Dạng nhám bề mặt khi gia công bằng WEDM hoàn toàn khác so với các phương pháp gia công truyền thống. Trên bề mặt chi tiết được gia công bằng WEDM có nhiều chỗ lồi hình cầu và lòng chảy. Người ta gọi chúng là các đỉnh và miệng “núi lửa”. Chúng thay thế cho các đường đỉnh và đáy của profile nhám bề mặt gia công bằng phương pháp truyền thống. Giữa các chỗ lồi và lòng chảo là vùng bằng phẳng chuyển tiếp, trong khi đó bề mặt được gia công bằng phương pháp truyền thống chỉ xuất hiện vết dao cắt thông thường. Do đó, bề mặt gia công bằng cắt dây EDM ít bị tập trung ứng suất hơn, bề mặt đa hướng chứ không theo mẫu định hướng như gia công truyền thống.

Giá trị của độ nhám bề mặt phụ thuộc vào nhiều yếu tố trong đó có cường độ dòng điện. Cường độ dòng điện càng lớn thì trên bề mặt càng xuất hiện nhiều miệng núi lửa càng lớn. Để đạt được độ bóng cao thì sau khi cắt thô phải cắt tinh thêm một số lần.

Như đã nêu ở trên, khi cắt trong dầu thì đạt độ bóng vào độ chính xác cao hơn khi cắt trong nước. Sau đây là một ví dụ cụ thể khi cắt tungsten carbide, 1 = 3mm với 4 lần cắt, dây cắt bằng tungsten có đường kính 0,03mm. Độ bóng đạt được là Rmax = 0,92µm (Ra = 0,12µm). Bề mặt vết cắt nhỏ nhất sau 4 lần cắt là 48µm với độ chính xá biên dạng từ -1,5 – 1,5µm.

6.Ứng dụng

Nói chung, WEDM có đầy đủ những ưu nhược điểm của một phương pháp gia công EDM. WEDM có thể gia công nhiều dạng bề mặt khác nhau với độ chính xác cao như:

– Gia công các lỗ trong khuôn đột, khuôn ép kim loại…

– Gia công điện cực cho máy xung EDM

– Cắt các đường biên dạng phức tạp: biên dạng thân khai của bánh răng, biên dạng cam, cắt đường có biên dạng spline…

– Cắt các mặt 3 chiều đặc biệt như bề mặt bánh răng nghiêng, bề mặt cánh tuabin, các khối nón, khối xoắn ốc, khối parabol, khối elip…

Ngoài những ứng dụng của gia công EDM nói chung, WEDM còn có ứng dụng đáng chú ý là nó có thể gia công các vật liệu siêu cứng như kim cương đa tinh thể (PCD), nitrit bo lập phương (CBN) và một số loại vật liệu composite có tính dẫn điện.

Các hãng máy máy cắt dây đồng phổ biến trên thj trường Việt Nam hiện này có thể kể đến Sodick, Makino, Misubishi, Fanuc, Seibu (Nhật bản) hoặc Agie Charmilles (Thụy Sỹ); CHMER, ARISTECH, JSEDM (Đài Loan).